Otimização de reatores quimicos para pesquisa em formulação de combustíveis

Introdução

Na formulação de combustíveis, é necessária a utilização de vários experimentos fundamentais de cinética química para as devidas pesquisas. Estes experimentos fundamentais são compostos usualmente por reatores químicos, nos quais pode ser isolado o processo cinético para, de esta forma observar e entender o que acontece no processo cinético do combustível que está sendo analisado, em função da pressão, da temperatura e da estequiometria.

Reator de mistura por jatos (Jet Stirred Reactor – JSR)

O reator de mistura por jatos é uma evolução do tradicionalmente conhecido reator de mistura perfeita (Perfectly Stirred Reactor – PSR) ou simplesmente reator de mistura homogênea. Este tipo de reatores tem sido utilizado amplamente na pesquisa e desenvolvimento de combustíveis para diversas aplicações e o principio de conceição e operação baseia-se na assumpção de mistura “instantânea e homogênea” uma vez entram os reagentes no reator.

Estando dentro do reator os reagentes, iniciasse o processo cinético, assumindo que não existem gradientes espaciais de espécies químicas (mistura homogênea espacial em cada passo de tempo) desta forma facilitando a metodologia de modelagem, assumindo modelos zero-dimensionais (dependentes do avanço no tempo para reatores fechados, ou do fluxo de massa constante para reatores abertos) usando programas computacionais e modelos cinéticos.

O processo de comparação de resultados experimentais e numéricos depende de vários fatores, principalmente da similaridade de processos nas duas abordagens. Isto significa que dados numéricos obtidos de um processo de modelagem assumindo modelo zero-dimensional, devem ser comparados com dados experimentais obtidos em condições de mistura perfeita, num reator PSR, o que é difícil de se atingir, pois o próprio processo físico de mistura é limitado em função das características geométricas do reator usado nos experimentos.

A figura 1 apresenta uma configuração experimental de reator, tentando reproduzir escoamento uniforme e homogêneo. A mistura reagente a ser analisada entra no reator pelo duto central e escoa até a pequena esfera a qual tem furos de passagem (saída de mistura) com um diâmetro tal que os gases chegam ao regime de escoamento sônico.

Figura 1. Conceição geometrica de um reator PSR (Longwell and Weiss, Industrial and Engineering Chemistry, Vol. 47, No. 8, pag. 1634 [August 1955])

A configuração geométrica deste reator foi desenvolvida para que os gases de teste, em regime sônico preencham o volume do reator num tempo muito curto, diminuindo os possíveis gradientes espaciais de espécies químicas.

Com o passo do tempo e novas tecnologias de fabricação, têm sido propostas e testadas novas conceições geométricas de reatores PSR. A figura 2 mostra um reator de mistura por jatos (JSR) do laboratório de combustão e sistemas reativos, Orleans, França. Neste reator, a mistura dos reagentes é promovida pelos jatos direcionadores no interior do reator.

Figura 2. Reator de mistura por jatos (JSR) utilizado no Laboratoire de Combustion et Systèmes Réactifs, Orleans, França (Dagaut e co-autores). (1) duto para termopar, (2) duto para alimentação com comburente, (3) duto para alimentação com combustível, (4) duto de exaustão, (5) seção de descarga para mistura dos reagentes.

De forma semelhante ao reator da figura 1, a configuração geométrica deste reator (figura 2) foi desenvolvida para que os gases de teste direcionados pelos jatos contrapostos preencham o volume do reator num tempo muito curto, diminuindo os possíveis gradientes espaciais de espécies químicas.

Proposta e otimização geométrica de um reator JSR

Um reator de mistura por jatos foi desenvolvido no Laboratório de Combustão e Engenharia de Sistemas Térmicos para pesquisa e desenvolvimento na formulação de combustíveis de aviação. Várias propostas geométricas foram feitas e posteriormente foram realizadas análises de escoamento e mistura de reagentes usando dinâmica de fluidos computacional. Uma das primeiras geometrias propostas é mostrada na figura 3.

Figura 3. Geometria de teste (G1) para o desenvolvimento do reator de mistura por jatos do Laboratório de Combustão e Engenharia de Sistemas Térmicos – LABCET

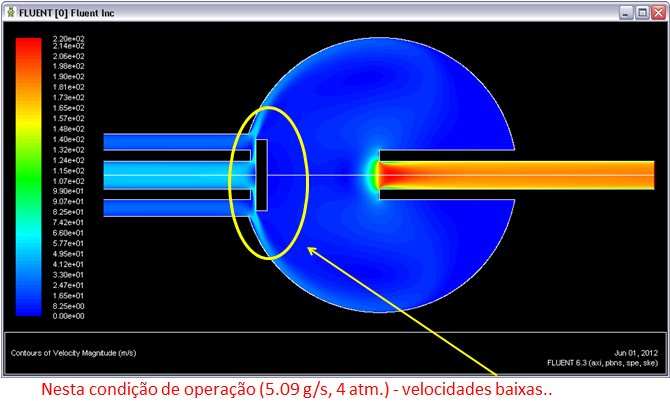

As figuras 4, 5 e 6 mostram os resultados numéricos de distribuição de espécies químicas (combustível e nitrogênio) e contornos de velocidade obtidos na proposta geométrica do reator JSR da figura 3. As condições de simulação foram as seguintes:

- Pressão de operação: 4 atm

- Mistura: C12H23 + ar (21% O2 + 79% N2)

- Composição: estequiométrica, Φ = 1.0

- Fluxo mássico de mistura (total): 5.09 g/s (iso-cetano, conversão de ~80%) valor obtido no CHEMKIN, PSR a 4 atm, 950K, Φ = 1.0

- Temperatura: 950 K (constante)

- Modelo de turbulência: k-ε (standard)

- Geometria: proposta para teste PSR-G1

- Simulação axialsimetrica

- Frações mássicas esperadas dentro do reator:

- C12H23 ~0.06413

- O2 ~ 0.2181

- N2 ~ 0.7177

Figura 4. Contornos de fração mássica de combustível – Geometria G1

Figura 5. Contornos de fração mássica de nitrogênio – Geometria G1

Figura 6. Contornos de velocidade – Geometria G1

É possível observar nas figuras 4, 5 e 6, que não é atingida uma “boa” condição de homogeneidade de espécies químicas, provavelmente pelos baixos valores de velocidade obtidos na zona de estrangulamento na entrada do reator (disco pequeno), gerando pouca turbulência e diminuindo consideravelmente os níveis de mistura no reator, como consequência, existem gradientes espaciais de espécies químicas no reator, afastando-o da condição de mistura perfeita.

A figura 7 mostra outra das propostas geométricas de reator (G5) a qual apresenta uma zona de estrangulamento de escoamento tentando gerar uma zona de premistura, antes dos gases entrarem no reator. O volume desta zona de premistura representa o 5% do volume total do reator, descartando a possibilidade de se ter uma configuração de dois reatores em serie.

Figura 7. Geometria de teste (G5) para o desenvolvimento do reator de mistura por jatos do Laboratório de Combustão e Engenharia de Sistemas Térmicos – LABCET

As figuras 8, 9 e 10 mostram os resultados numéricos de distribuição de temperatura, espécie química (combustível) e contornos de velocidade obtidos na proposta geométrica do reator JSR da figura 7 (proposta geométrica G5). As condições de simulação são as seguintes:

- Fluxo mássico de mistura (total): 5.09 g/s (iso-cetano, conversão de ~80%) valor obtido no CHEMKIN, PSR a 4 atm, 950K, Φ = 1.0

- Temperatura de entrada – Jato : 300 K

- Temperatura de entrada – cortina: 1100 K

- Modelo de turbulência: k-ε (standard)

- Geometria: proposta para teste G5

- Simulação axialsimetrica

- Frações mássicas esperadas dentro do reator:

- C12H23 ~0.06413

- O2 ~ 0.2181

- N2 ~ 0.7177

Figura 8. Distribuição de temperaturas – Geometria G5

Figura 9. Fração mássica de combustível – Geometria G5

Figura 10. Contornos de velocidade – Geometria G5

É possível observar nas figuras 8, 9 e 10, que não é atingida uma “boa” condição de homogeneidade de temperatura e fração mássica de combustível, no entanto, observa-se também uma melhoria em relação às predições numéricas obtidas para a geometria G1. Observa-se também que existem gradientes espaciais de temperatura. Os valores de velocidade continuam um pouco baixos gerando pouca turbulência e diminuindo consideravelmente os níveis de mistura no reator, como consequência, ainda existem gradientes espaciais de espécies químicas no reator, afastando-o da condição de mistura perfeita.

A figura 11 mostra outra das propostas geométricas de reator (G7) a qual apresenta uma zona de de prémistura e 4 jatos direcionadores de escoamento. O volume desta zona de premistura representa o 5% do volume total do reator, descartando a possibilidade de se ter uma configuração de dois reatores em serie. Os jatos direcionadores distribuem os reagentes em 4 direciones dentro do reator. Dependendo das condições de operação do reator, o escoamento na saída dos jatos atinge regime sônico (Ma ~ 0.7) gerando altos níveis de turbulência dentro do reator, promovendo altos níveis de mistura.

Figura 11. Geometria de teste (G7) para o desenvolvimento do reator de mistura por jatos do Laboratório de Combustão e Engenharia de Sistemas Térmicos – LABCET

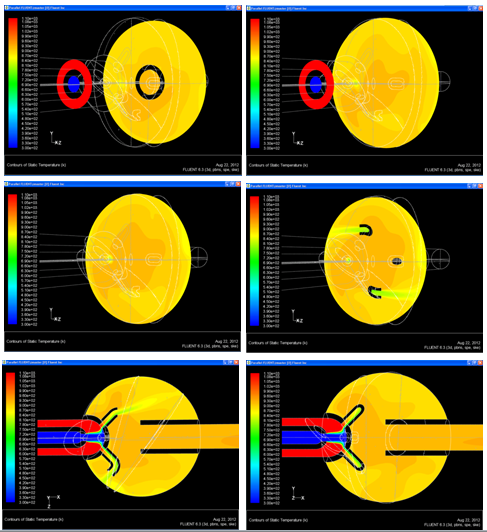

As figuras 12, 13 e 14 mostram os resultados numéricos de distribuição de temperatura, espécie química (combustível) e contornos de velocidade obtidos na proposta geométrica do reator JSR da figura 11 (proposta geométrica G7). As condições de simulação são as seguintes:

- Pressão de operação: 4 atm

- Mistura: C12H23 + ar (21% O2 + 79% N2)

- Composição: estequiométrica, Φ = 1.0

- Fluxo mássico de mistura (total): 1.97 g/s (iso-cetane, conversão de ~85%) valor obtido no CHEMKIN, PSR a 4 atm, 950K, Φ = 1.0

- Temperatura de entrada – Jato : 300 K

- Temperatura de entrada – cortina: 1100 K

- Modelo de turbulência: k-ε (standard)

- Geometria: proposta para teste em CDF, G7

- Simulação em 3D.

- Frações mássicas esperadas dentro do reator:

- C12H23 ~0.06413

- O2 ~ 0.2181

- N2 ~ 0.7177

Figura 12. Contornos de temperatura em vários planos de corte do reator – Geometria G7

Figura 13. Contornos de fração mássica de combustível em vários planos de corte do reator – Geometria G7

Figura 14. Contornos de velocidade em vários planos de corte do reator – Geometria G7

É possível observar nas figuras 12, 13 e, 14 que é atingida uma condição “boa” de homogeneidade de temperatura e fração mássica de combustível. Os valores de velocidade na saída dos jatos geram altas condições de turbulência dentro do reator, e como resultado a condição de mistura homogênea de reagentes no reator é atingida. É necessário aclarar que ainda continuam existindo gradientes espaciais de temperatura e espécie química no reator, porém, das diferentes configurações geométricas testadas numericamente usando CFD, é a proposta G7 a que apresenta um melhor comportamento em termos de homogeneização térmica e de espécies químicas.